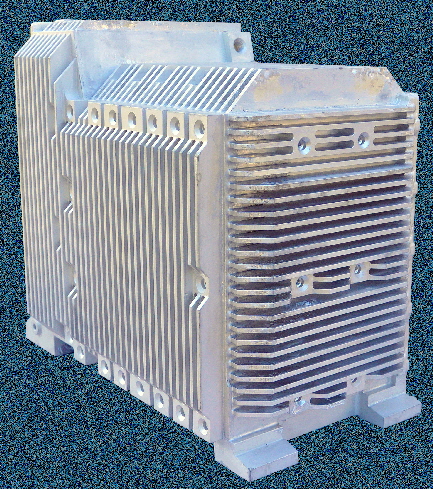

Rapidprototyping schnelle und rationelle Herstellung hochpräziser, EMV-dichter Elektronik-Gehäuse

Die Serienfertigung komplexer und recht genauer Teile erfolgt häufig im Feingussverfahren. Nachteile des Verfahrens sind hohe Initial- und Änderungskosten, sowie die doch begrenzte Genauigkeit. Häufig ist mechanische Nacharbeit erforderlich, welche insbesondere bei genauen Teilen zu erheblichen Kosten führt.

Im Gegensatz dazu unser Verfahren.

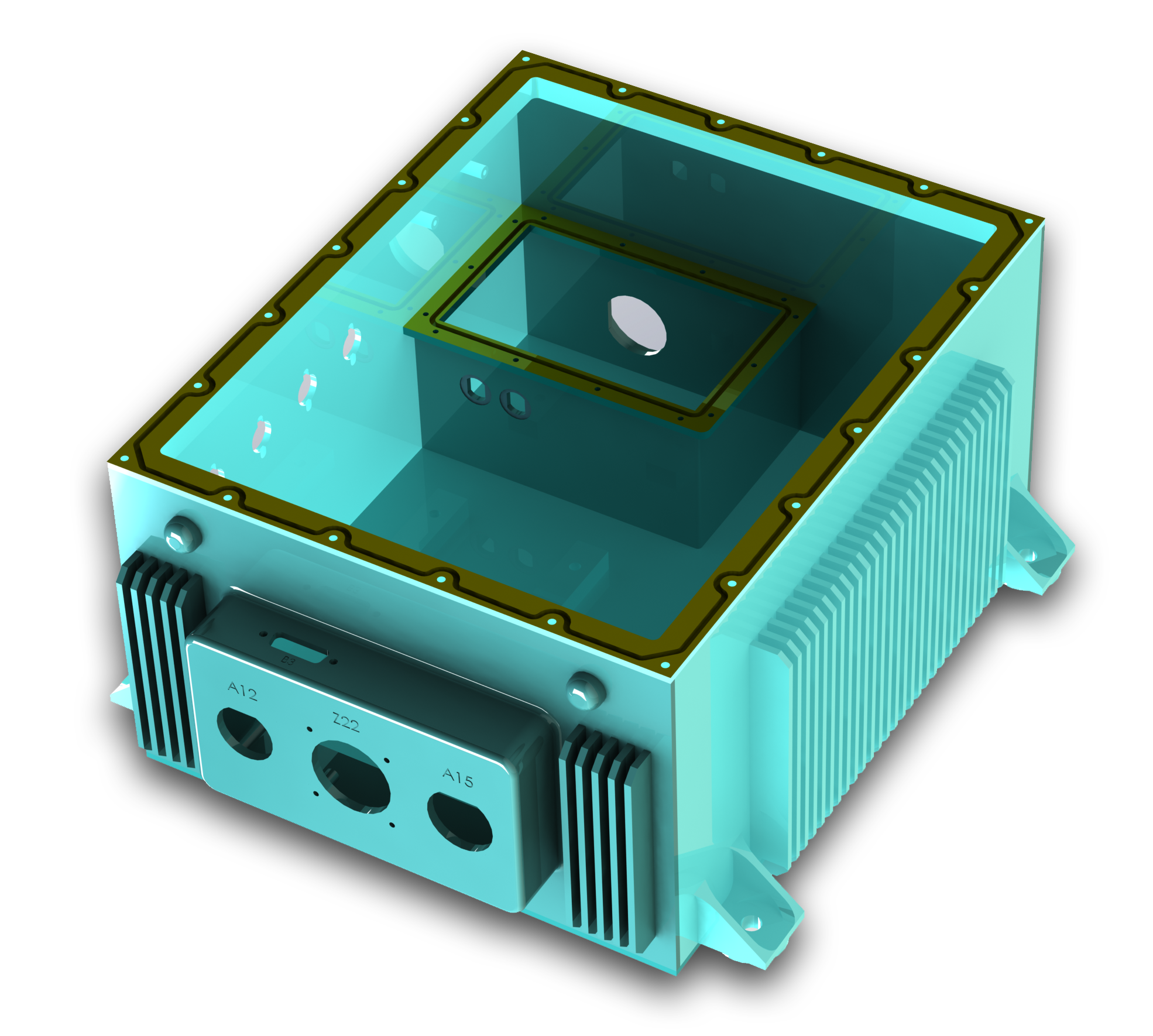

Der Zeitbedarf für die Herstellung eines Gehäuses liegt bei 15 bis 30 Arbeitstagen je nach Umfang der Arbeiten. Der Konstruktionsaufwand beim Auftraggeber, kann durch unsere frühe Beteiligung stark gesenkt werden. Wir sind aufgrund unserer Erfahrung in der Lage, anhand von Skizzen und eines Gesprächs über Aufgabe und Funktion des Gehäuses, ein Angebot zu erstellen. Maßgenauigkeiten liegen im Bereich üblicher Frästeile. Auch innenliegende Kartenführungen, sonst ein großes Problem, entsprechen maßlich und in Form und Lage den Zeichnungsvorgaben.

Mit unserem CAD/CAM-System sind wir in der Lage alle Dateien von einfachsten Konstruktionszeichnungen bis zu 3D-Volumenmodellen zu verarbeiten.

Unser System arbeitet mit folgenden Formaten zusammen: DWG, DXF, Parasolid, IGES, STEP, ACIS, VDAFS, VRML, STL, Catia Graphics, Pro/E, Unigraphics, Inventor, Solid Edge, Cad Key

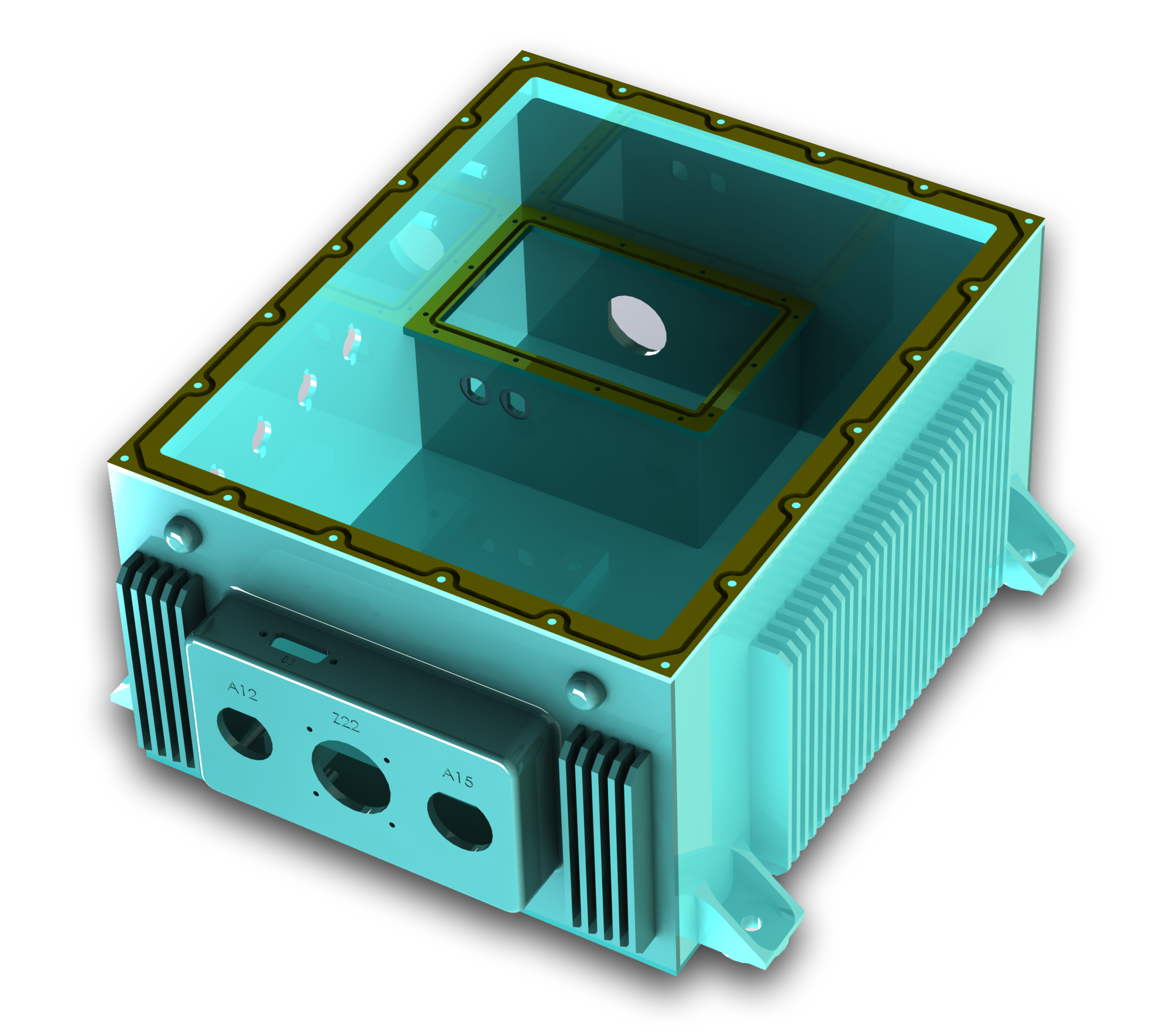

Verfahrensablauf im Detail

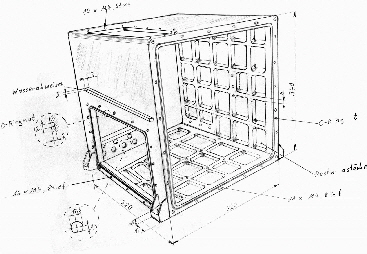

Schritt 1 Wir erhalten eine CAD-Zeichnung des ganzen Gehäuses, ideal als Volumenmodell, möglich sind auch Flächen- oder Drahtmodell, Zeichnung oder Skizze.

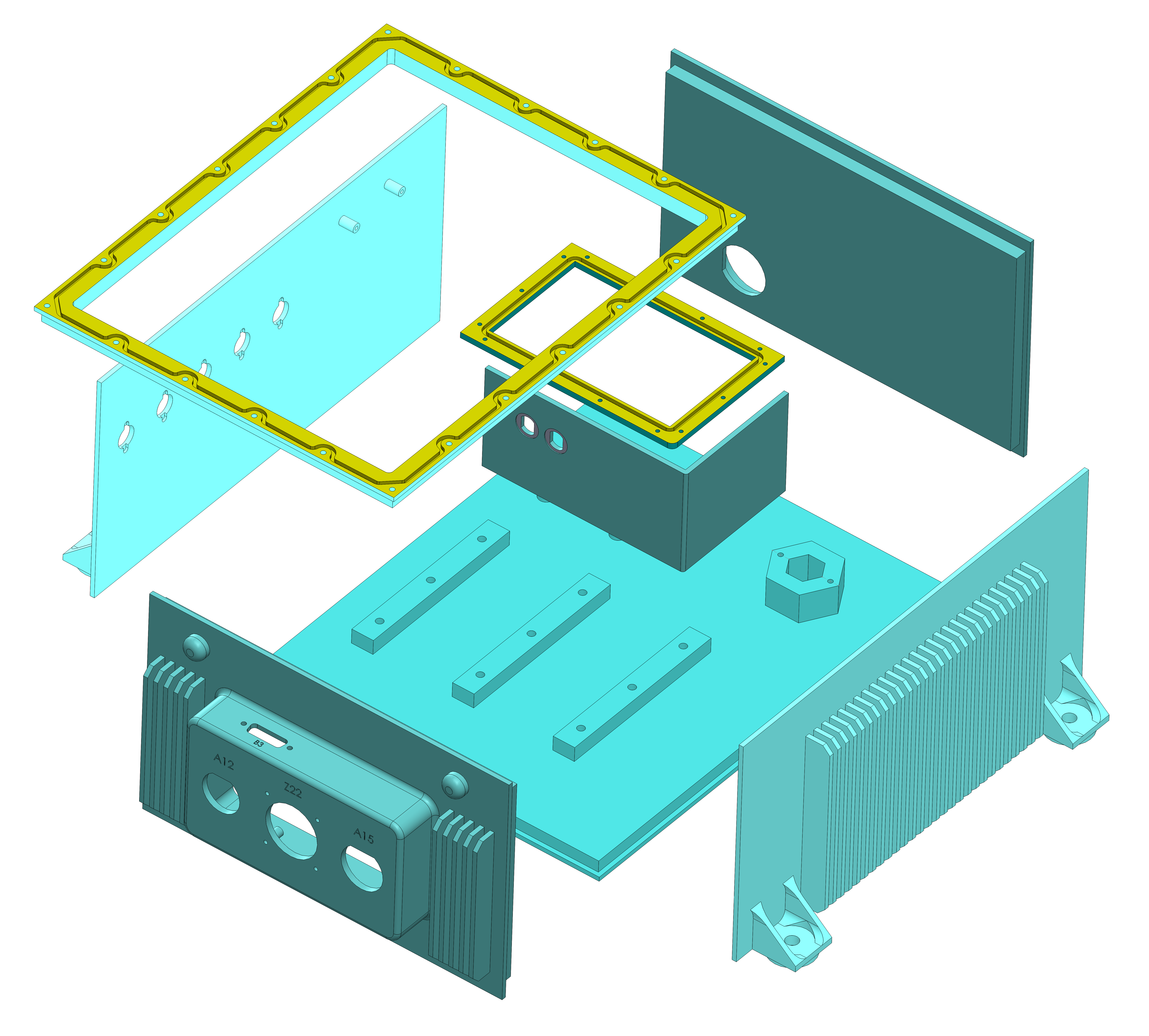

Schritt 2 Wir zerlegen das Volumenmodel in spanend fertigbare Einzelteile, hierbei wird die Funktion des Gehäuses berücksichtigt, Funktionsflächen bleiben erhalten.

Schritt 3 Wir fertigen die Einzelteile auf modernen CNC-Maschinen.

Schritt 4 Wir vernickeln die Einzelteile mit chemisch Nickel und verzinnen galvanisch anschließend mit Mattzinn .

Schritt 5 Wir montieren, auf Wunsch kann das Gehäuse in diesem Zustand vom Konstrukteur geprüft werden. Änderungen können schnell und rationell realisiert werden.

Schritt 6 Wir löten die Einzelteile mit Zinnlot bei 185°C EMV-dicht und wasserdicht zusammen.

Schritt 7 Wir messen das Gehäuse, auf Wunsch mit Messprotokoll.

Schritt 8 Wir lackieren.

Schritt 9 Wir liefern ein einbaufertiges Gehäuse.

Konstruktion

Fertigung

Montage

Lassen Sie sich von uns unverbindlich beraten, rufen Sie uns an unter 05384/216 oder

schreiben Sie uns eine Email an: info@boehm-feinmechanik.de

Böhm Feinmechanik und Elektrotechnik Betriebsgesellschaft mbH

Am Schlörbach 14

38723 Seesen

Telefon: 05384 216

Telefax: 05384 296

Email: info@boehm-feinmechanik.de